喷墨印刷在印刷电子行业的应用

简介

在过去10年间,数字打印技术已经从仅仅是一种信息可视化工具发展成为一种功能生成器。“打印超越色彩”一词恰如其分地概括了这种转变。虽然各种印刷技术仍主要被广泛用于满足视觉需求,但其在功能生成方面的发展,特别是在印刷电子领域,导致了引领精益制造的新思想和制造方法的大爆发。数字印刷的基本前提,即通过定位微小体积的液滴(油墨)或固体颗粒(碳粉),显示出待再现图像或文本在每个像素上直接相关的信息,使得(功能性或其他方面)极为昂贵的材料仅在基板的期望位置上实现较为经济的选择性沉积。

本文详细介绍了喷墨印刷这一最重要的数字制造技术,它同时也是电子印刷的关键使能技术之一。除了讨论喷墨印刷技术的分类外,本文还讨论了与材料(油墨、基材)有关的各个相关方面以及相应的预处理和后处理步骤。最后,本文还给出了一些应用实例,以说明喷墨打印电子器件的各种可能性。

目前,以功能材料和高科技印刷设备为重点的研发工作正在进行,几乎每天都会有新的创新。

背景

传统印刷技术

印刷技术能够进行可靠的知识传播、交流和保存,是推动人类进步的最重要发明之一。尽管古腾堡发明的活字铅版印刷机已经存在了半个多世纪,但自从作为图形艺术复现基础的摄影技术不断发展后,该印刷方式已成为历史,更重要的是近几十年来,在印刷和计算机信息技术的有力结合下,印刷技术在适用领域上发生了惊人的变化,从而得到了广泛的应用。1

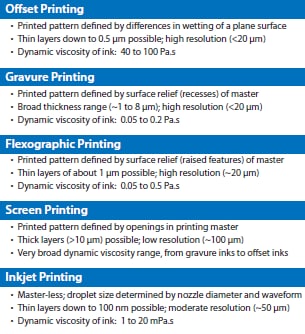

胶印、凹印、丝网和柔版印刷是传统印刷技术的主要类型 。它们通常需要打印母版或印版来复制各种类型的信息(文本、图形和图片)。因此,在进行印刷之前,往往需要一个复杂甚至繁琐的印前处理过程。一旦预处理完成,这些技术(除了平板丝网印刷技术)便可以用于快速和大规模的生产。

数字印刷

与传统印刷技术不同,数字印刷不需要预制物理母版,也不需要对基板或底层施加很大的冲击力。2数字印刷的基本前提是能精确定位微小体积的液滴或固体(碳粉)颗粒,从而使待再现图像在每个二进制单元以直接相关的信息显现。因此,和传统印刷相比,数字印刷没有诸如工作步骤复杂、需要投入大量财力和时间制作主印版和设置程序等主要缺点。尽管与高端传统印刷技术相比,数字印刷技术可能在平均产量等方面存在一定的缺陷,但其优点在于,它将各种技术和工艺设计清晰化精细化,使更广泛的受众有机会接触到印刷技术。这种通用性和适应性解释了数字印刷技术在现有工业生产线(如印刷电路板)、工业印刷商店(按需印刷)、或小型办公室/家庭办公部门台式打印机革新等方面的高度集成潜力。数字印刷技术的特点大致可分为两类:(1) 直接到基板,即直接将信息传递到印刷介质(即基板)上的印刷技术(如喷墨印刷和热转印);(2) 直接到印板 ,即先将信息传递到印版,再由印版将信息传递到印刷介质上的印刷技术(例如,电子摄影和磁摄影术)。2

数字印刷的基本前提,即显示或不显示待再现图像或文本在每个像素的信息,使得(功能性或其他方面的)极为昂贵的材料仅在基板的期望位置上较为经济且有选择性地沉积。

印刷电子

尽管印刷电子术和有机电子术这两个术语有时可互换使用,但它们并不一定指代同一组技术。尽管如此,它们的确指代了许多共同的使能技术和方法。严格来说,印刷电子术是指应用印刷技术,无论是传统的还是数字的,来制造电子结构、器件和电路,无论使用何种功能材料(油墨)和基板。唯一的先决条件是功能材料必须可以从液相加工。同样,有机电子术是指有机材料的应用,例如应用导电聚合物在刚性或柔性基板上制造电子结构、器件和电路。因此,柔性电子特指由塑料或纸制成的可弯曲基板。总而言之,电子印刷术的发展开辟了新的前景,为电子器件和电路的概念、设计、制造、包装和应用方面带来了多种可能性。

印刷工艺的加和性,可配制成油墨的材料范围,以及满足从原型到大规模的各种生产规模的可能性,是使印刷工艺得以广泛应用于电子制造中的一些关键因素。总而言之,印刷电子术的发展开辟了新的前景,为电子器件和电路的概念、设计、制造、包装和应用方面带来了多种可能性3。图 1描述了印刷电子中几个重要的印刷技术及其特性。

图 1.电子印刷中几个重要的印刷技术及其重要特性。

值得注意的是,除了喷墨印刷之外,图 1中列出的所有其他技术本质上都是传统技术。尽管如此,由于下节所述原因,数字喷墨印刷被认为是一种电子印刷关键使能技术。下面将详细讨论喷墨技术的分类、特点和要求,并将举例说明这种技术在印刷电子领域的适用性。

喷墨印刷技术

喷墨印刷技术产生的油墨液滴将存在于流体通道中,直径范围为 10 至 150 μm,6约等于喷嘴直径。液滴的体积在皮升范围内。由于以下原因,该技术被认为适用于印刷电子领域:

- 它是一种非接触式工艺,以逐滴方式选择性地将多种材料沉积到各种基材上。

- 车间空间要求、初始投资以及喷墨印刷装置投运准备时间都低于大多数其他印刷技术。

- 它适用于从原型到大规模工业化生产的各种生产规模。

- 油墨消耗和材料浪费都很小。

- 它在过程链中的定位非常灵活。

- 它可用于生产带图案的薄膜——这是有机电子的一个关键要求。然而,应该指出的是,高度复杂的集成电路(IC)制造完全是通过有别于标准喷墨的专门技术来完成的,以满足对超短晶体管通道长度的高空间分辨率的要求。7a

最后,利用喷墨印刷技术可以在已经具有使用其他技术制造的电子结构和器件的基板上添加功能。它的非接触式、无掩模和无母版特性,以及将打印头直接定位在基板任何三维坐标顶部的自由度,使这一功能成为可能。

分类

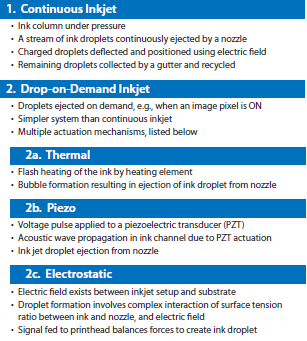

根据液滴产生机理,喷墨技术大致分为两类6,即连续喷墨 (CIJ)和按需喷墨 (DOD)。DOD 印刷又分为三种类型,即热喷墨、 压电喷墨 和静电喷墨。图 2描述了喷墨印刷技术的总体分类,以及各个技术的显著特征。

图 2.最常见的喷墨印刷技术分类。

尽管液滴产生频率很高 (20-60 kHz),但 CIJ 印刷在印刷电子产品中应用并不广泛,因为暴露于环境后的回收过程可能会导致油墨污染。此外,CIJ 具有潜在浪费性,因为无论待再现图像或文本在每个像素上是否存在信息,液滴都会连续生成。但是,CIJ 应用于非平面几何形状的基板时有其优势。

就当前DOD 喷墨技术而言,热喷墨和静电喷墨远远落后于压电喷墨,9主要原因如下:

- 由于循环热负荷,热喷墨会导致油墨中的功能材料降解。而压电喷墨是一个等温过程。不过经证明,热喷墨非常适用于基于无机量子点的发光二极管制造。7,8

- 可用于压电喷墨的油墨溶剂的范围比热喷墨和静电喷墨要宽得多。

- 静电喷墨所需的投资和运行成本远高于压电喷墨。而且,这种技术还在开发中,不像压电或热喷墨技术那样成熟。

压电喷墨

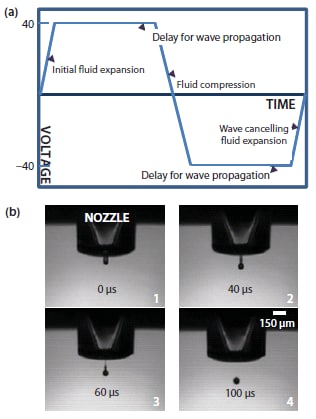

压电喷墨系统,顾名思义,,由以电压脉冲驱动的压电传感器(PZT)组成。这称为逆压电效应。在商业印刷系统中,电压脉冲的频率通常在1 kHz到20 kHz之间。由于压电作用,压力波(声波)在油墨通道内产生并传播,液滴以声波频率生成。6

图 3a所示为常用的双极波形10-12及每一段波形的重要性简述。这只是一个例子——通常可以将许多不同类型的波形应用于喷墨打印头以产生液滴。所用波形的轮廓和大小取决于喷嘴的尺寸,所用油墨的流变性,以及所需的液滴尺寸和速度。图 3b所示为从压电喷墨喷嘴形成液滴的过程系列图。

图 3.a) 压电驱动的示例性双极波形;b) 压电喷墨印刷头喷嘴的液滴形成顺序。

喷墨印刷要求

虽然前面提到的不同类型的喷墨印刷技术在材料、基板的预处理和印刷结构的后处理方面或多或少有类似的要求,但本节重点介绍的是压电喷墨的要求。

基板:如前所述,喷墨印刷本身不依赖于基板。可以使用任何类型的基材,例如刚性的、柔性的、增强的和非增强的。然而,印刷油墨与基材的相互作用对印刷结构的准确性和坚固性起着决定性作用,油墨性能和基材性能也必须能够良好匹配。因此,在印刷之前通常需要处理基板表面,以改善其润湿性,粘附性等。为达到此目的,等离子体处理和电晕处理被广泛应用。高分辨率结构则进行基材构图处理,即将基材表面划分为亲水和疏水区域。10-12

油墨:用于印刷电子产品的油墨要么分散在一种或多种溶剂中(类似颜料),要么溶解在一种或多种溶剂中(类似染料)。13溶剂的作用是提供一种可以携带功能材料的载体,使其通过印刷头并从喷嘴喷出。在印刷电子领域,功能材料具有电子/电气功能,例如导电性、半导体性、电阻率和介电性。市面上可以买到多种满足这些功能的油墨。

压电喷墨油墨的主要特性是:动态粘度小于20 mPa.s,11a表面张力值小于80 mN.m-1,14-16油墨在印刷头中的溶液/悬浮液中的极为稳定,以及油墨成分的粒度远低于喷嘴孔(按数量级)。11c这些只是参考数值,具体数值可能因系统而异。颗粒负载也是决定印刷过程稳定性的关键因素。

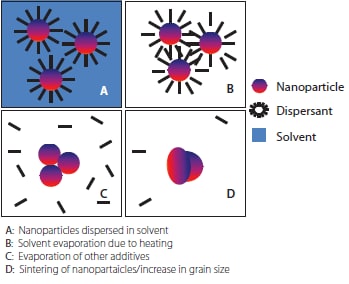

烧结/固化:在图形印刷中,功能性光吸收(指颜色)或多或少是在图层沉积过程和干燥后立即实现的,与此不同的是,功能性油墨“超越颜色”的使用需要对沉积的油墨层进行适当的转化以使其具有功能性。这样做是为了去除油墨中存在的溶剂和其他添加剂,如表面活性剂、分散剂、保湿剂、粘合促进剂等。例如,在使用(类似颜料的)金属纳米颗粒油墨的情况下,印刷结构必须烧结,以便纳米颗粒可以结合在一起并形成具有导电性的连续渗透结构。而对于(类似染料的)金属-有机分解 (MOD) 油墨,必须将分子络合物分解以形成金属簇。在这两种情况下,烧结通常是通过加热来完成的。为使该技术适用于热性能不稳定的柔性塑料基板,也提出了其他烧结技术,如连续烧结17-23闪光紫外辐射,17-23等离子体处理,17-23或激光辅助烧结,17-23微波辅助烧结,17-23直流或交流电场17-23或化学烧结12h等。图4所示为金属纳米颗粒油墨由于加热而产生的烧结顺序。

图 4.金属纳米颗粒油墨的烧结顺序。

烧结质量是一个重要问题。由于残留物的存在,即使在烧结后,印刷结构的密度也几乎总是低于 100%。而且,热烧结并不适用于所有类型的基板,因为烧结温度通常大于 150°C——许多聚合物基板无法承受这样的温度。在使用有机聚合物油墨的情况下,印刷结构需固化而不是烧结。固化是指聚合物由于交联而发生硬化。

应用实例

有许多应用实例证明喷墨印刷适用于印刷电子术;这里只列出了几个。

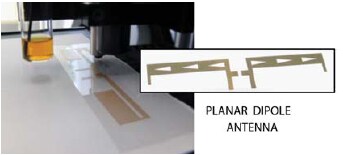

图 5所示应用为:柔性和刚性基板上用于超高频 (UHF) 范围的喷墨印刷平面偶极天线。25相同频率范围的滤波器、传输线和贴片天线也已进行喷墨印刷和报告。9,26

图 5.在德国克姆尼茨工业大学/弗劳恩霍夫电子纳米系统研究所,使用银墨喷墨印刷共振频率为 868 MHz 的平面偶极天线。

喷墨印刷已成功用于制造无源电子元件。它还超越旋涂成为制造有机或聚合物发光器件 (OLED/PLED) 的有效方法。事实上,使用喷墨印刷技术已经在全聚合物薄膜晶体管 (TFT)上成功实现了高分辨率构图。然而,由于这些器件由低流动性的活性材料制成,因此他们目前仅限于低端应用,例如射频识别标签 (RFID)。而且,它们的切换速度也很低。27-28另一个活跃研究领域是太阳能。科纳卡技术公司已经演示了喷墨打印有机太阳能电池的过程。目前,利用无机材料进行喷墨打印高效太阳能电池的研究活动正在进行中。28

结论和展望

喷墨印刷有望彻底改变电子产品的生产方式。尽管市场上没有多少产品是完全喷墨印刷的,但人们正在努力克服这些挑战。

喷墨印刷能否在电子应用中取得成功,一个最重要的决定因素是材料开发(即油墨开发)的进步。含有高流动性、低烧结温度等高性能功能材料的油墨,加上可靠的高印刷性能,将使在各种基板材料上喷墨印刷的高性能电子器件成为可能。喷墨印刷的成功还可能取决于替代烧结和固化技术的成熟速度,从而使柔性基板的热量增量保持在最低限度。最后,喷墨印刷的分辨率远低于光刻印刷,这也是其应用于高密度电路制造的限制因素之一。

材料

参考文献

如要继续阅读,请登录或创建帐户。

暂无帐户?