3D和4D打印技术

3D打印技术的发展

三维(3D)打印技术,也称为增材制造(AM),因其在从个人工具到航空航天设备的各种应用中都具有潜在的高影响力而在最近成为人们关注的焦点。尽管3D打印技术只是最近才成为热门话题,但其历史可以追溯到1983年,3D Systems的联合创始人Charles W. Hull在当时打造了第一台3D打印机。

拓宽的3D打印机获取

从那时起,3D打印机全新且广泛的应用和市场便迅速出现,特别是随着Stratasys Inc.和3D Systems Inc.拥有的多项核心3D打印专利到期。用户可以轻松地自行构建或修改3D打印机,或利用廉价3D打印机迅速增长的可用性。强大功能的3D设计软件和3D设计网站(例如Shapeway和Thingiverse)的近期普及使得共享用户创建的免费3D数字设计文件或模型成为可能,从而让3D打印机更加容易获得、3D打印技术进一步发展。与铸造、机械加工和钻孔等传统制造技术相比,3D打印被认为会是可用于能源和材料领域的一种有效的技术,其可利用多达90%的材料并节省多达50%的能源。1

随着3D打印已发展成为不仅仅只是一种简单的生产过程,它已能够用于支持诸如运动器材、食品包装和珠宝等技术和应用的融合,以及航空航天、医药、建筑、教育、2,3汽车工业、军事支持等高科技领域的产品。

常见应用

时尚:2016年纽约时装周上亮相了两款独特的3D打印连衣裙。这些杰作是通过时装设计师和3D打印公司Stratasys之间的合作而诞生的。4 复杂的设计(如混合各种互锁的编织、仿生天然动物纹理)和尖端材料(如纳米增强的弹性体3D打印材料)赋予了服装耐用性和灵活性。

再生医学:再生医学领域在3D打印方面也取得了令人印象深刻的应用。Wake Forest再生医学研究所的Anthony Atala博士团队已成功使用3D打印技术来制造活的器官和组织(包括肌肉结构以及骨骼和耳朵组织)。5,6 这些生物打印的身体部位能够生成功能性的替代组织。7

航空航天:NASA也一直在部署3D打印技术和3D打印机,用于开发可让宇航员修理或更换必要零件并在太空中建造结构的材料。NASA最近与华盛顿州立大学的研究人员合作,使用原始的月球重石模拟物和3D激光打印技术制作了一件月亮岩石的复制品。8,9

建筑:使用大型3D打印机将模块化的建筑材料进行组装并用于房屋建筑行业,已引起了人们的极大兴趣,尤其是在自然灾害或突发紧急情况下,对于较贫穷的国家而言。某些3D公司已成功使用水泥、沙子或混凝土材料来建造房屋或桥梁。10-12

4D打印

快速下降的成本、改进的软件设计以及不断扩大的可打印材料范围,已帮助带来了一种被称为四维(4D)打印的新技术。4D打印可使被打印的对象能够根据各种刺激,例如热、水、电流或光,随时间而改变形式或功能(图1A)。13 4D打印和3D打印之间的本质区别是添加了会引起对象随着时间而变化的智能设计或响应性材料。

该综述涵盖了3D和4D打印过程,并显示了与不同打印类型相关的材料。

图 1.A) 1-、2-、3-和4D概念示意图。B) 3D和4D打印技术的过程涉及到三个常规阶段:(1-2)建模;(3-4)打印和(5)完成

3D和4D打印步骤

3D打印是将材料一层层堆积起来制造产品的。图1B显示了3D打印从建模到最终打印的整个过程。使用计算机辅助设计(CAD)输入要打印物体的大小和几何形状,设计完的复杂3D模型以可打印标准镶嵌语言(STL)文件形式保存(图1B1,1B2)。然后,它会根据设定的每层厚度,将模型分解成一系列数字化截面(图1B3)。直到完成前,3D打印机通过层层制造的方式,将一系列2D薄层堆积成一个3D静止物体(图1B4,1B5)。3D打印可以使用多种材料,比如热塑性聚合物,粉末,金属,UV固化树脂等。

4D打印在3D打印中增加了时间组分,使得设计过程更为重要。4D打印必须根据可控智能材料改变机制,进行细节预设,使得材料能随时间变化。13 图2A-C显示3D结构根据热激活后空间不同模式自折叠,打印出不同形状的记忆聚合物。每一种聚合物有不同的热相关行为,依据智能设计和热化学机制,整个盒子会按照一定时间顺序自折叠。14 4D打印材料选择是很重要的,然而,大多数3D打印材料是用来制造坚固静止的物体。最近,已经研发出一些智能形状记忆合金/聚合物材料用于4D打印,利用的就是这些材料在热量,UV或水吸收驱动下的自主装行为,如图2D-F所示。13,15 比如图2F中温度响应人工手,就是用温度响应TPU(热聚氨酯)丝打印制成的。它能对特定温度做出反应,收缩或者展开。另外,具有不同环境行为的多元材料也可以用于4D打印。麻省理工的一个研究小组使用孔隙率和吸水性能不同的两种材料打印可变性结构。16,17 它的一面是多孔的水吸收材料而另一面是坚固的放水材料。当遇到水时,水吸收面的体积膨胀而另外一面不变,使得形状发生改变。

图 2.A–B) 不同轴使用不同材料的折叠盒。C) 经过加热,设计后的3D打印层折叠成为有自锁机制的盒子。2015 Nature Publishing Group版权所有。D–E)膨胀的花型结构是由凝胶和纤维素纤维仿生4D打印制成的。2016 Nature Publishing Group版权所有。F) 温度响应人工手是由温度响应TPU丝制成的。

3D和4D打印技术类型:

3D和4D打印技术根据所用的材料类型可分为不同的打印过程。材料的选择会直接影响机械或热性能,以及完成物体的转化刺激。这一部分介绍最为常见的3D和4D打印类型和最常用的材料。

熔融沉积成型技术(FDM)

FDM方法是通过挤出热塑性材料并将半熔融材料置于平台上以逐层制造3D结构的方式而进行操作的。18 更具体地说,是首先将热塑性长丝引入能够以精确的量进料和缩回的长丝挤出机。长丝通过设置到熔化温度的加热块而被熔化,并通过两个辊子通过挤出喷嘴头。挤出的的长丝会随着打印头而沉积下来,而打印头是通过一种数字定位的机制来跟踪所需结构的每个定义的横截面层的设计。然后,平台根据设定的层厚度,沿着Z轴移动。这些步骤通过反复重复而完成3D结构的制造。

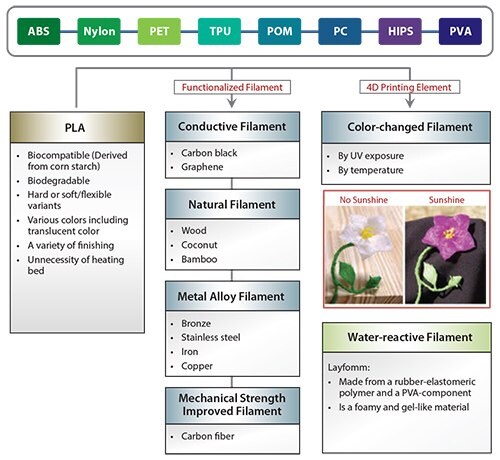

FDM的优势之一便是可以获得的各种长丝材料,如图3所示。市场上可以买到各种具有不同强度和温度特性的FDM长丝,例如ABS(丙烯腈丁二烯苯乙烯,货号3DXABS001–3DXABS0016)、尼龙(货号3DXION001–3DXION004)、PET(聚对苯二甲酸乙二醇酯,货号900095和900125)、TPU(热聚氨酯,货号900126和900128)、POM(聚甲醛)、PC(聚碳酸酯)、HIPS(高抗冲聚苯乙烯)和PVA(聚乙烯醇)等。另外,有些材料还可以与其他功能性材料混合,来提高特定功能。其中,PLA(聚乳酸)丝因具有多种可用的特性而成为一种流行的选择,如图3所示。因为具有热塑性,许多FDM丝在某些热变化应用中也可以作为4D打印材料。

图 3.用于熔融沉积成型技术(FDM)的热塑材料丝。FDM打印的花朵使用了会在UV照射下变色的材料丝。

粉床喷墨3D打印技术(PBP)

PBP过程和喷墨打印类似。在这过程中,先铺上一层粉末,滚压确保厚度一致,然后喷墨喷头移动,以特定的方式滴下粘合剂,在粉床上形成需要打印物品的一层。下一层粉末铺在滴过液体粘合剂的地方,重复这个步骤,使得每一层都与前一层粘合在一起。PBP技术不需要支撑结构,因为可以在产品最后定型后,使用气枪能够轻松地去除没有粘合起来的粉末。使用多打印喷头和彩色粘合剂,可以打印出所有颜色。

在各种可用的粉末中,硫酸钙(CaSO4,货号255696和237132)是使用最广泛的粉末之一,因其能与水基粘合剂发生反应。它可与水基溶液快速反应并转变为固态形式的石膏(CaSO4∙2H2O)。19 在此方法中,粘合强度是确定印刷设备物理和化学性质的关键因素。因此,粉末和粘合剂的特性需要慎重考虑选择。

最近,Voxeljet研发了世界上最大的工业PBP沙模系统(VX4000)。最大的内聚构建空间为4,000 × 2,000 × 1,000 mm (L × W × H) ,其在一个周期内可涂有300 μM的层。20

光固化技术(SLA)

SLA技术将紫外(UV)或可见激光和可固化液体光聚合物树脂相结合。在充满树脂的液槽内,激光束按照物体某一层的2D截面设计照射,使树脂固化,形成一层。然后,物体被抬升一层的距离,使树脂填充在下面,并且和物体下方保持连接。这一步骤不断重复直到整个模型完成,此时平台抬离树脂槽,多余的树脂被抽干。最后,SLA产品被冲洗和UV光固化。相比其他3D打印技术,SLA技术的重产品表面更光滑,这是因为使用了液体光聚合物。尽管SLA可以生产各种形状,但它的局限在于会浪费大量的树脂,而且制作后需要大范围的清洗。另外,这一技术所用的树脂只能是环氧基或丙烯酸基,大多数在聚合时会发生萎缩。

SLA最近一项进展极大地缩短了打印时间。SLA最近一项进展极大地缩短了打印时间。Carbon 3D公司宣布了一种新型连续液体界面提取技术(CLIP),通过在液体树脂中产生无氧区(死区),可以比现有的技术快100倍进行打印,如图4所示。21 这种技术在树脂槽中引入了独特透氧窗,在窗和正在打印部分之间,形成薄薄的未固化的树脂液体界面。无氧死区使得死区上方树脂不断被转化固化,形成连续的固体部分。

图 4.A) CLIP打印图示。B) 通过CLIP以500 mm/小时打印速度而得到的零件。2015版权,美国科学促进学会。

未来展望

3D打印技术用途广泛,在设计,制造和应用领域都很有效率 。4D打印技术在未来可能非常重要,因为它可能重新定义工业相关产业。然而,这项技术在取代传统生产方法前,还需要不断完善。因此,未来对于3D和4D打印技术的研究和投资一定会给其他基础领域,比如材料,打印机系统和产品市场带来进步。

产品列表

参考文献

如要继续阅读,请登录或创建帐户。

暂无帐户?