锂离子电池应用中的储能纳米材料

简介

自20世纪90年代早期推出以来,充电锂离子(Li-Ion)电池技术经历了一段漫长的发展历程。在过去二十年间,它们已经成为驱动手机和手提电脑等便携式电子设备的首选技术。目前,锂离子电池正在稳步取代便携式电动工具中的镍铬(NiCd)和镍氢(NiMH)电池技术。在未来,锂离子电池有望驱动新一代混合动力电动汽车(HEV)、插电式混合动力汽车(PHEV)和电动汽车(EV)。锂离子技术的另一项新兴应用是由煤炭等传统能源以及太阳能和风能等间歇性可再生能源驱动的智能电网的电池电能储存系统1。

长运行时间(目标功率下的能量密度高)和长使用寿命(可充电特性)的绝佳组合使锂电池技术从竞争中脱颖而出。当然,对应用安全性和成本的期望也必须得到满足。尽管对于便携式电子设备所有这些要求都能满足,但是,对于电动汽车、电动工具和储能系统等新兴应用,这一技术的优化才刚刚开始。例如,将便携式电子设备和电动汽车应用区别开来的一个因素是功率密度。与前者相比,后者要求高得多的充电和放电率。尽管较高的功率在某种程度上可以通过重新设计电池芯的结构形式来实现,我们预计纳米材料对于高功率容量的实现也起到关键作用。纳米材料策略也可用于高容量电极以实现更好的应力调节,从而可以可逆地发挥这种储存容量,对循环寿命的影响达到最小。此外,通过采用纳米尺度的电极,可以进一步改善“零应力”电极材料稳定的循环寿命和储存寿命特性,从而为智能电网和后备电源系统提供新一代的电能储存选项。

锂离子电极材料化学综述

传统锂离子电池材料最初通常是10-50微米大小的颗粒,然后我们将颗粒、导电率增强剂和粘结剂一起涂抹在铝或铜集流器表面。过去几十年来主要的正极化学材料是锂钴氧化物(LiCoO2,货号442704),这是一种具有扭曲的岩盐型结构 (α-NaFeO2))的层状化合物2。由于性能的限制,其它替代正极材料如三维尖晶石锂锰氧化物2 (LiMn2O4,货号725129)的商业化仅限于小众应用2 。碳基材料是首选的负极材料,大多数商品化电池采用的是各种形式的石墨3。电池开发商选择电极材料的目的是为了优化能量、功率、循环寿命、成本和热稳定性等方面的性能。直到最近,这种优化工作大多是考虑便携式电子设备应用。但是,最近研究工作的重点放在了新兴应用,如电动工具、电动汽车和电池电能储存系统。新的正极化学物质涌现出来,包括各种混合的金属氧化物,如LiMn1.5Ni0.5O4(尖晶石,货号 725110)、LiNi0.33Mn0.33Co0.34O2(层状)、 LiNiCoAlO2 (层状)以及金属磷酸盐,如LiFePO4、LiCoPO4 (货号 725145 )和 LiMnPO4(橄榄石)。2,4新的负极材料包括氧化物,如钛酸锂(Li4Ti5O12)和氧化锡((SnO2,货号549657 )、元素硅(Si,货号267414)和锡(Sn,货号265640),以及多种碳基材料3,5。在这些新的化学物质中,实现最终应用所要求的预期性能的关键在于材料为纳米颗粒形式或具有纳米结构的颗粒或膜6。

纳米材料在锂离子应用中的优势

从电池应用的角度来看,将纳米材料电极用作锂离子储能材料的动机在于大幅改善能量、功率、循环寿命中的一项或多项。纳米颗粒或纳米粉末电极材料,即传统微米尺度电极粉末的超微形式,是将纳米材料科学应用到锂离子电池应用中的最早尝试。事实上,炭黑作为一种已经存在了几十年的纳米材料,从最早开始就被用于锂离子电池7 。尽管电极中使用了炭黑,它却不能储存电能,仅仅是作为“被动的”导电率增强剂来提高功率容量。但是,通过将电极的“主动”能量储存部件设计为纳米颗粒,可以显著改善性能,原因有以下两个:

- 锂离子从颗粒中心运动到表面并在表面转移至电解液的扩散长度更短

- 颗粒的高表面积特性使电极-电解液接触面更大6。

人们相信将电极颗粒尺寸减小到纳米尺度可以大幅减小充电和放电期间体积膨胀和收缩导致的机械应力。一种最近开发的模型表明颗粒尺寸必须小于某个临界半径,这样才能使插层产生的应力通过弹性调节,而不是产生塑性形变,从而使材料能完全恢复原有的稳定结构8。为了最大程度提高循环寿命同时尽量减小对能量密度的影响,研究人员积极探索纳米粉末形式的或具有线、棒、晶须或柱状形态的纳米结构膜的纳米材料5,9。

采用纳米尺度锂离子储能电极材料也可以实现一些加工方面的优点。例如,大多数锂离子正极材料是由包含锂和其它过渡金属的前体制成,这些前体先是粘合起来然后在各种条件下进行热处理,以实现要求的氧化物或磷酸盐组成。热处理过程可能是漫长的并耗费大量能量,对于大的颗粒聚集体尤其如此,使聚集体表面和主体的加热曲线不同。不恰当的热处理会导致材料组成不均匀,因此使性能变差。加热处理纳米材料时,更容易使材料从里到外均匀加热,从而产生均匀的组成,而无需借助于高能耗的处理方法。

纳米材料也可以实现超薄的柔性电极几何结构,这些几何结构有望出现在新一代高倍率电池中,应用于低轮廓部件(如传感器、RFID)以及消费者和医疗应用中的柔性设备。纳米粉末电极制成的分散液和墨水可用于通过卷对卷处理制造价格便宜的印刷电池,或是通过喷墨过程将薄膜电池与印刷电子组件中的其它设备整合起来10。

纳米材料的分类和生产

纳米材料这个术语通常是指至少有一个维度小于100纳米的材料11。使用这个术语时有一层隐含的意思是这种材料与具有相同组成的、颗粒尺寸较大的材料相比具有改善的性质或特性。纳米材料不是一类新材料,尽管最近它们引起的关注可能有那样的暗示。这些材料中的一些(如火山灰)是在自然界永久存在的。其它人造材料,如炭黑和气相二氧化钛(TiO2),已经存在了几十年。纳米材料的一种分类方法是根据生产方法分类,即,物理或化学法。物理法可以进一步细分为机械或相变法。物理-机械方法是通过碾磨或研磨具有目标组成的较大颗粒,来生产纳米尺度的颗粒,该过程不伴随任何化学变化12。这种方法常被称为“自上而下”纳米材料生产法。在物理相变法中,纳米材料是通过相变过程生成的。这种方法的实例包括直接沉淀(该过程中溶液中的材料被沉淀为固态纳米材料)以及热、等离子体或激光消融(该过程中蒸发的材料被冷凝为固态纳米颗粒)。无论使用哪一种物理过程,它们都无需化学变化就可以达到目标纳米材料组成。化学方法包括了将与目标化学组成不同的原始材料合成为纳米材料的过程。目标组成可以通过化学合成直接形成一种纳米尺度的固体而达到。实例包括火焰裂解、喷雾裂解和湿化学方法,如溶胶-凝胶和溶剂热合成12。化学方法和物相变化法都是“自下而上”纳米材料生产方法的例子。

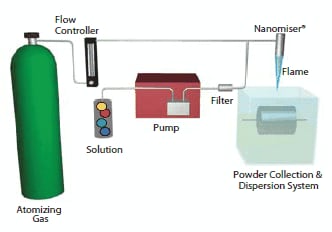

纳米材料制造化学过程的一个实例是本文作者之一发明的纳米喷雾燃烧,这一过程是通过燃烧化学气相冷凝(nCCVC)来生产纳米颗粒或纳米粉末13。在该过程中,纳米颗粒的生产是通过燃烧一种溶液纳米喷雾来实现,这种纳米喷雾由包含最终构成纳米颗粒的元素的前体组成。图1为该过程的示意图。nGimat公司的专利Nanomiser®设备是生成纳米喷雾从而在火焰中形成气相的关键。颗粒可以被冷凝为干态的纳米粉末,也可以进入液体介质形成分散液。通过定制前体配方和过程参数,燃烧化学气相冷凝(nCCVC)也可用于以掺杂剂生产纳米材料和表面碳涂覆,以改善最终应用中的性能。

图 1.纳米喷雾燃烧化学气相凝聚(nCCVC)过程生产纳米粉末示意图

尽管按照定义纳米颗粒或纳米粉末的尺寸小于100纳米,其它纳米材料可能具有尺寸小于100纳米的结构特征,但是以较大聚集体(如二次颗粒或膜)的形式存在。例如,光刻图像形成、化学气相沉积和物理气相沉积都可以生产具有复杂结构的纳米膜,它们被统称为现场成型技术12。与nCCVC相比略有变化的燃烧化学气相沉积(nCCVD)也可以归入这个类别14。该过程可用来制造具有超疏水、抗菌、隔氧、防潮特性的纳米薄膜涂层。nCCVD过程也可用于沉积电池电极材料5。以下部分我们将重点介绍纳米颗粒或纳米粉末在锂离子电池中的应用。

nCCVC工艺生产的纳米粉末的锂离子电池应用

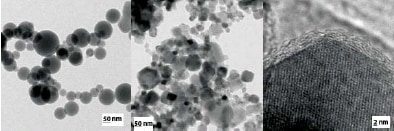

采用上述nCCVC工艺可以生产电池行业期望得到的各种锂离子电极材料组成。nCCVC工艺非常适合生产金属氧化物和金属磷酸盐材料。图2显示了两种代表性化合物LiCoPO4和LiMn1.5Ni0.5O4的透射电子显微镜图片(TEM)。这两种材料具有不同的颗粒形态;前者为球形,后者由带刻面的颗粒组成。两者的平均颗粒尺寸都大大低于100纳米。放大倍数更高的LiMn1.5Ni0.5O4纳米颗粒图片显示了纳米颗粒的晶体结构。

图 2.高放大倍数下磷酸钴锂(LiCoPO4,左)、锂锰镍氧化物(LiMn1.5Ni0.5O4,中)和锂锰镍氧化物(LiMn1.5Ni0.5O4,右)的透射电子显微镜图片

LiMn1.5Ni0.5O4和LiCoPO4是新一代锂离子电池中高电压锂离子正极的候选材料2。例如,LiMn1.5Ni0.5O4可以充电至4.8-5.0 V 范围,而LiCoO2和LiMn2O4只能充至4.2-4.3V 范围15 。LiMn1.5Ni0.5O4较高的电压以及155 mAh/g左右的较高理论容量使其能量密度比传统锂离子电池正极提高了25%。由nCCVC工艺合成的正极纳米材料的其它实例包括LiCoPO4、尖晶石LiMn2O4和正交晶型LiMnO2(货号725137)。

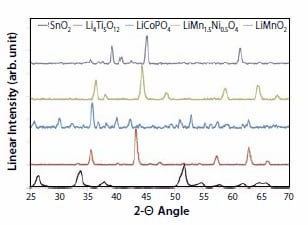

图3 显示了nCCVC工艺生产的上述正极材料和代表性负极材料的X射线衍射(XRD)图谱。所有图谱都与文献中发表的参考图谱高度吻合16。nCCVC工艺生产的候选负极纳米材料包括SnO2和Li4Ti5O12(货号 702277)。这些材料的使用对象是不同应用。SnO2是高能量密度负极的候选材料,配合锂金属使用理论容量高达750 mAh/g,电压<1V,相比之下目前的传统石墨为370 mAh/g 和<0.5V5,6。负极通常需要较低的电压,与具有较高电压的相应正极配合使用时可以最大程度提高电压和能量。而Li4Ti5O12在1.5V左右的标称电压下容量为160 mAh/g左右。尽管能量密度较低,其零应力尖晶石结构使其可以承受多次充电-放电循环,容量损失极小。此外,众所周知纳米粉末形式的Li4Ti5O12可以带来高充电和放电率,如下所示。

图 3.nCCVC工艺制造的氧化锡(SnO2)、钛酸锂(Li4Ti5O12)、磷酸钴锂(LiCoPO4)、锂锰镍氧化物(LiMn1.5Ni0.5O4)和锂锰氧化物(LiMnO2)纳米粉末的X射线衍射图谱。16

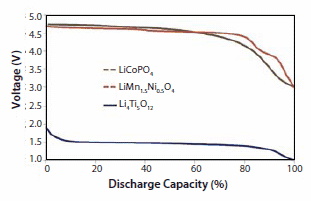

以下图4所示为nCCVC工艺合成的三种纳米粉末电极的代表性放电电压曲线。这些数据是采用以锂金属为反电极的小型原型电池芯测定的。图片上方的两条曲线表示正极材料LiCoPO4和LiMn1.5Ni0.5O4的0.1C倍率放电曲线,正如预料的那样两种材料显示了4.7-4.8V 范围内的高平台电压。下方的曲线代表Li4Ti5O12的1C倍率放电曲线,这种材料具有平直的放电曲线,平台电压为1.5V左右。

图 4.以nCCVC工艺生产并组装在具有金属锂负极的原型半电池中的三种代表性锂离子储存纳米粉末的放电电压曲线:钛酸锂(Li4Ti5O12,蓝线,下方)、磷酸钴锂(LiCoPO4)和锂锰镍氧化物(红线和绿线,上方)。

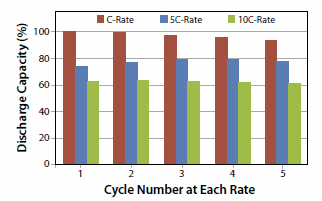

原型电池芯中的Li4Ti5O12材料也体现了纳米材料的高倍率放电容量。如图5所示,Li4Ti5O12可以在5C 和 10C连续倍率下放电,并且可以分别保持80%和60%的1C倍率放电容量。相比之下,我们通常不推荐在3C倍率下使用LiCoO2等传统正极材料。1C倍率下Li4Ti5O12纳米材料的典型放电容量是145 mAh/g左右。Li4Ti5O12材料也被在1C倍率下循环充放电200次。考虑到测试工具只是实验室组装的原型电池芯,这种纳米材料的性能是令人鼓舞的。可以预料的是,采用与商品化电池芯制造方法相近的工艺进行组装时,该材料的性能可以得到显著改善。

图 5.Li4Ti5O12-锂金属原型半电池在高放电率(5C和10C)以及1C放电率下16次循环的相对容量比较。

在合适的条件下,nCCVC工艺可以在电极颗粒上形成表面涂层。将碳直接涂抹在电极颗粒表面提高了电导率,从而改善了电池的倍率性能。表面涂覆的碳也使电极中无需添加额外的电导率增强剂(如炭黑),从而有机会增加电池芯的能量密度。通过定制前体系统和nCCVC加工条件,我们可以通过一步式工艺制造出带碳涂层的 Li4Ti5O12纳米粉末12 。在传统的锂离子电极材料加工方法中,带碳涂层材料的制造需要单独的下游加工步骤18。

由于其高表面积和出众的电学和机械性质,碳纳米管(CNT)也是一种有前途的高性能锂离子电池负极的候选材料19。但是,实验结果表明其可逆容量只比石墨电极增加20-25%,原因在于CNT的锂吸附能力差20。为了改善锂吸附性能,研究人员采用化学/等离子体蚀刻产生缺陷,或使用富勒烯(C60)包覆单壁纳米管以形成富勒烯“豆荚结构”21,22。部分情况下,这些方法可以生产出最大容量达1,000 mAh/g的材料,相当于 Li2.7C6。但是,这些方法需要复杂的高温加工,时常导致材料性能下降。

锂离子储能材料的未来

在新兴应用的推动下锂离子材料的研发正在向一个新的方向发展,其中包括纳米材料电极的开发。这些数量有限的纳米材料已经开始在市场出现,主要是在便携式电动工具应用中。在未来几年中,锂离子纳米材料预计也将出现在汽车应用(如插电式混合动力汽车(PHEV))和电池电能储存系统中。在目标功率水平下具有高容量同时不影响循环寿命的纳米材料电极的推广使用,也会令充分利用锂离子技术的现有应用(如便携式电子设备)受益匪浅。

在适应新兴应用电学性能要求的同时,我们还必须知道材料及其制造工艺在市场上的成本敏感性。任何产品商品化的关键在于减少原材料的成本并将多个步骤整合到一个工艺中。由于锂离子电极储存了更多的能量,并且靠近非水性电解质,它们带来了比镍氢电池系统更高的包装成本,无论是从电池芯还是电池组角度都是如此。电池芯中的热熔断装置以及电池组中的安全电路和热管理系统将确保电池在安全工作范围内运行。从长远来看,锂离子电池带来的性能优势不仅仅抵消了增加的成本,有了规模经济更是如此。

致谢

笔者在此感谢nGimat公司团队其他成员对本文工作的贡献。我们要特别感谢 Michael Sapp、Nina Vylkov、Chris Rockett、Yongdong Jiang和 David Krauss。我们的材料透射电子显微图片是由佐治亚理工学院的 Yong Ding博士拍摄。此外,我们还要感谢美国能源部通过锂离子电池纳米材料开发和工业放大研究基金而提供的经济支持。

产品列表

参考文献

如要继续阅读,请登录或创建帐户。

暂无帐户?