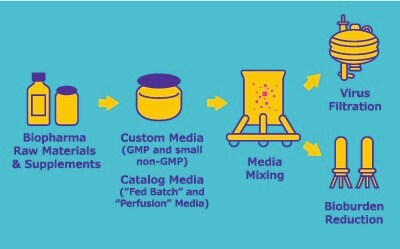

培养基开发

选择适合的培养基和补料策略

为最大限度提升细胞系性能,生物制药厂商必须找到与其生产模式相关的合适的培养基。比如,灌注式种子培养(seed train)和生产生物反应器需要新的培养基配方以获得最佳性能。

补料策略必须基于来自培养基筛选和优化的经验数据以及营养物质测试。同时,每个特定工艺和细胞系的进料量和进料时间还应通过高通量(HTP)和实验设计(DOE)方法进行确定。这些过程既可在内部进行,也可与专家合作以加快同步筛选。

推荐类别

干粉细胞培养基的安全处理和有效混合

干粉细胞培养基配方为运输和存储提供了许多优势。为了利用这些优点,干粉培养基制剂需要高度可溶性且能够均匀溶解。这些性能可以通过优化研磨程序和合适的配方技术来实现。此外,培养基应以易于处理的形式送达,例如预先称重的可与水箱直接连接的干粉袋。这样可以尽可能地减少产品污染的风险,从而保护员工和设施。混合时,尤其是在大容量混合时,可以使用专门设计的一次性混合系统来控制颗粒的良好分散和溶解。

利用高细胞密度冻存法和扩增专用培养基强化种子培养

从解冻1管细胞到扩增细胞用于GMP批次生产,既费时耗力,又牵涉开放的细胞培养操作。利用高细胞密度冻存(HCDC)方法,在第一个种子培养生物反应器中接种高密度细胞,可简化整个生产流程。由于冻存体积相对较大,一次性反应袋比冻存管更加适合。HCDC得以封闭进行,从而降低污染风险。

灌流式种子培养是用于获取更高密度细胞的解决方案,建议采用扩增专用培养基使结果更加优化。这种培养模式通过更多的细胞生物质实现生产生物反应器的高密度接种,也通过使用更少的种子培养生物反应器,减少下游足迹。此外,免除从冻存管解冻转移到扩增和生产的驯化步骤也节省了时间。

利用非动物源和化学成分确定的原料降低病毒污染风险

污染通常源自原料和动物源性成分,如牛血清或胰蛋白酶。可以用(更)低风险替代物取代具有高病毒污染风险的原材料和动物源性成分,例如化学成分确定的细胞培养基和非动物来源的重组添加剂。同时还能简化监管流程。

解决氨基酸不溶或不稳定问题

由于在中性pH下溶解度低(酪氨酸)和稳定性低(半胱氨酸),必需氨基酸酪氨酸和半胱氨酸在上游过程中使用时会面临许多挑战。为简化分批补料过程并实现两种氨基酸的高可用浓度,经过化学修饰的酪氨酸和半胱氨酸可在中性pH下实现单一补料策略。这种方法的其他好处包括减少养料用量和提高容积生产率。

确保原材料的批次一致性

原材料缺乏一致性会在上游工艺中产生重大差异,从而导致细胞密度和活力的意外损失,最终导致产量下降。更好地了解原材料可以提高控制过程差异的能力。这一点可以通过将供应链追溯到原材料并对其进行表征来实现。

加快原料鉴定

当前的法规和行业指南并未为上游生物过程中所使用的化学品定义明确的标准。在缺乏标准的情况下,药品制造商严重依赖其供应商来进行有效的原材料采购和鉴定。但是,通过问卷和单独陈述来收集原材料信息的一般时间表可能会非常长,通常要花几个星期。因此,制造商正在寻找供应商合作伙伴,他们可以提供严格符合行业领先标准的原材料,并有能满足制药商在鉴定原材料、完成风险评估或优化制造流程时信息需求的综合文档包的支持。

查找更多文章和实验方案

相关产品资源

- mAbsizer™ Calculator

mAb Expression, Purification, and Formulation

- Tech Brief: Lay the Proper Foundation for Upstream Success

You need speed, quality and regulatory compliance for development of your upstream processes.

- White Paper: Turnkey Solutions to Improve Cell Culture Performance

This whitepaper describes two turnkey upstream solutions that can be applied to improve the performance of monoclonal antibody (mAb) production clones and set the stage for a successful manufacturing process.

- Application Note: Improving Fed-batch Yields by Combining EX-CELL® Advanced and Cellvento® Cell Culture Media Portfolios

This application note provides guidance and options for improving culture yield with off-the-shelf catalog products.

- Flyer: Media Selection Guide

Our brands brands offer a comprehensive range of off-the-shelf products to support all of your CHO production processes.

- White Paper: Optimizing Media Feed Strategies for Cellvento® CHO Media Platform

- Flyer: Cellvento® and EX-CELL Feed Mixing Protocol

- Application note: Process guidance Cellvento® 4CHO Fed-batch Medium

- White paper: Strategies for Upstream Intensification

- White Paper: A Cost Analysis and Evaluation of Perfused Seed Train Scenarios Through Process Modeling

- White Paper: Seed Train Intensification Using High Cell Density Cryopreservation and Specially-designed Expansion Medium

- White Paper: Upstream Intensification – Enabling Perfusion Processes with Cell Retention Technologies

- White Paper: Guidelines for Developing a High Cell Density Cryopreservation Process

- Application Note: Preparing CHO Cells for Higher Productivity by Optimizing a Perfused Seed Train

- White Paper: Mitigating Risks Associated with Cell Culture Media Preparation and Handling

- Article: Innovative Chemicals for Process Intensification in Cell Culture Media

- White Paper: Identifying Appropriate-quality Raw Materials in an Evolving Regulatory Environment

- eBook - Cell Culture Media – Supply Robustness and Control

我们可以提供哪些帮助

如有任何疑问,请提交客户支持请求

或联系我们的客户服务团队:

发送电子邮件至 custserv@sial.com

或致电 +1 (800) 244-1173

更多支持

- Chromatogram Search

Use the Chromatogram Search to identify unknown compounds in your sample.

- 计算器与应用_缓冲液计算器_HPLC方法转换计算器-默克生命科学

默克该工具箱包括用于化学、生命科学、材料科学等方面的科学研究工具和资源。

- Customer Support Request

Customer support including help with orders, products, accounts, and website technical issues.

- FAQ

Explore our Frequently Asked Questions for answers to commonly asked questions about our products and services.

如要继续阅读,请登录或创建帐户。

暂无帐户?